Sommaire

Face à la demande croissante de performances et de longévité dans le domaine industriel, l’optimisation de la durabilité des outils en plasturgie suscite un intérêt marqué. Découvrir comment l’expertise dans ce secteur transforme les méthodes de conception et de fabrication ouvre de nouvelles perspectives. Plongez dans cette exploration pour comprendre comment des savoir-faire spécifiques permettent d’améliorer la robustesse et la longévité des outillages plastiques.

Comprendre la plasturgie moderne

La transformation des polymères occupe aujourd’hui une place prépondérante dans l’industrie, particulièrement lorsque la durabilité des outils est en jeu. L’évolution de la plasturgie moderne s’appuie sur une compréhension fine de la rhéologie, qui permet d’optimiser les procédés tels que l’injection plastique afin d’obtenir des pièces à la résistance mécanique accrue. Les innovations en matière de matériaux ont bouleversé les standards : il est désormais possible d’ajuster précisément les formulations pour maximiser la performance en fonction des exigences du cycle de vie des produits.

Plusieurs procédés sont employés dans la transformation des polymères : l’extrusion, le moulage par injection, le soufflage ou encore la thermoformage. Chacun impose une maîtrise approfondie des paramètres, notamment la température, la pression, la vitesse de traitement et la rhéologie des matériaux employés. Cette connaissance assure non seulement une optimisation de la production, mais aussi une adaptation parfaite aux contraintes mécaniques et environnementales rencontrées par les outils lors de leur utilisation. Maîtriser ces variables permet d’offrir des solutions sur mesure pour chaque secteur industriel, qu’il s’agisse d’automobile, d’aéronautique ou d’électronique.

L’ingénieur R&D spécialisé en plasturgie sait que la résistance mécanique dépend autant du choix du polymère que de la façon dont il est traité. C’est pourquoi l’innovation matériaux et l’étude de la rhéologie sont des facteurs déterminants pour garantir la robustesse, la légèreté et la longévité des outils. La compréhension approfondie de ces aspects permet d’anticiper les défaillances potentielles et d’optimiser le cycle de vie des équipements, favorisant ainsi la transition vers une industrie plus durable et performante.

Optimisation des matériaux d’outillage

Le choix des matériaux et leur formulation plastique jouent un rôle déterminant dans la performance outillage et la durabilité accrue des équipements utilisés en plasturgie. L’intégration d’additifs fonctionnels permet d’ajuster précisément des propriétés telles que la résistance à l’usure, la stabilité thermique ou la tenue chimique. Le renforcement fibreux, obtenu par l’ajout de fibres de verre ou de carbone, améliore la robustesse mécanique et prolonge significativement la durée de vie des outils soumis à des cycles de production intensifs. La synergie entre formulation plastique adaptée et additifs fonctionnels contribue directement à la fiabilité des solutions d’outillage.

Il est indispensable d’évaluer la performance outillage via des tests de vieillissement reproduisant les contraintes rencontrées en conditions industrielles. Ces essais accélérés permettent d’anticiper l’évolution des propriétés mécaniques et physiques du matériau au fil du temps, garantissant ainsi une durabilité accrue. Les résultats de ces tests orientent la sélection des additifs fonctionnels et affinent la formulation plastique afin de répondre aux exigences spécifiques de chaque application. Cette approche scientifique, centrée sur le renforcement fibreux et l’analyse fine des matériaux, optimise la pérennité et l’efficacité des outillages en plasturgie moderne.

Technologies de conception avancée

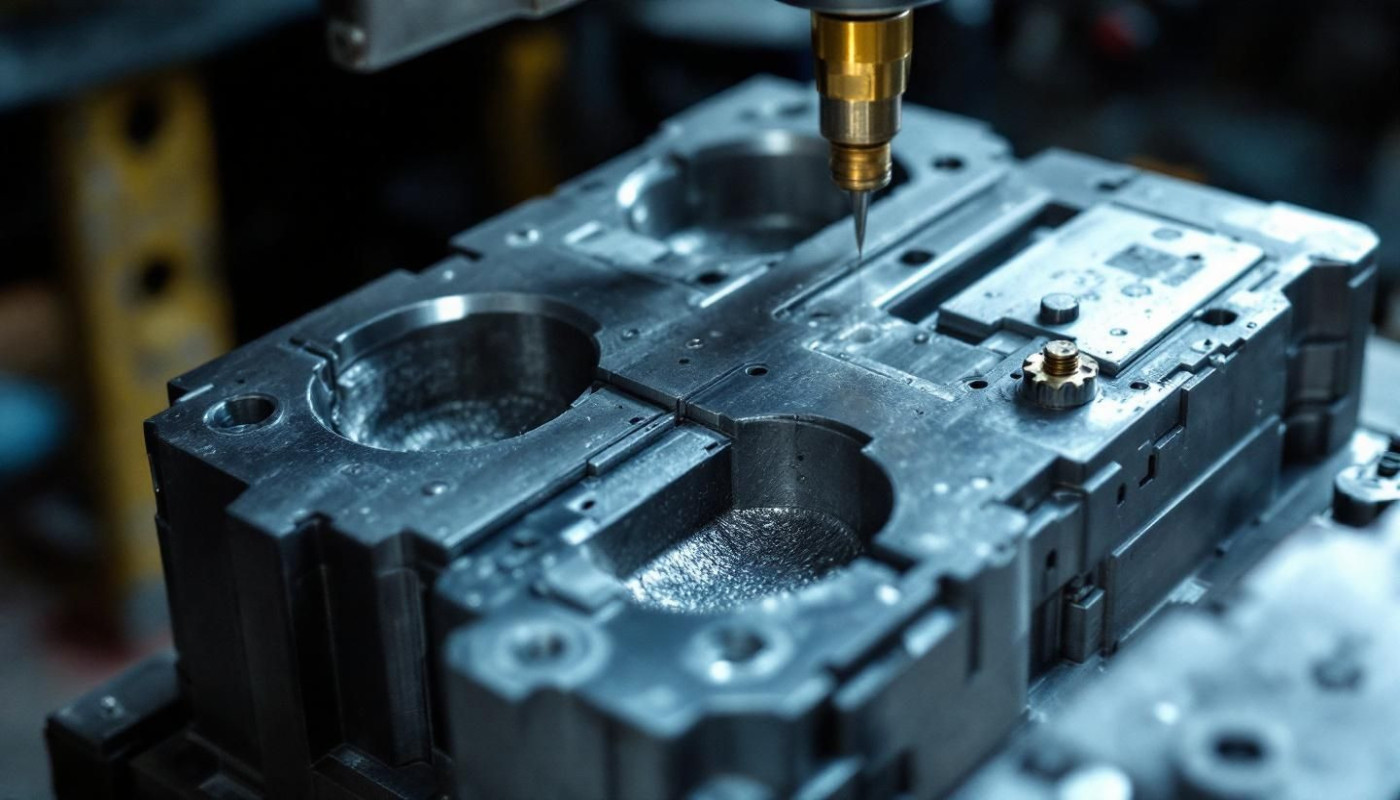

L'intégration de la CAO plasturgie et de la simulation numérique transforme la manière dont les outillages sont conçus et validés. En exploitant ces outils, il devient possible de modéliser précisément les composants grâce au maillage volumique, une étape essentielle pour prédire avec exactitude le comportement réel des outils sous les différentes sollicitations mécaniques. Ce processus offre au chef de projet conception la capacité d’anticiper les zones de fragilité et d’optimiser la géométrie avant même la fabrication, augmentant ainsi la fiabilité outil tout en réduisant le nombre de prototypes physiques nécessaires.

L'optimisation topologique et l’analyse structurelle sont au cœur de cette démarche, permettant d’alléger les structures sans compromettre leur robustesse. En simulant divers scénarios de charge et d’utilisation, la simulation numérique détecte en amont les potentiels défauts structurels, évitant ainsi des défaillances prématurées. Ces technologies garantissent non seulement une meilleure durabilité des outillages en plasturgie, mais aussi une utilisation plus efficiente des matériaux et une réponse agile aux exigences spécifiques de chaque projet industriel.

Maîtrise du procédé d’injection

La maîtrise du paramétrage injection joue un rôle déterminant dans la durabilité et la robustesse moule au sein de l’industrie de la plasturgie. L’ajustement précis des paramètres, tels que la température, la vitesse d’injection et le contrôle pression, garantit que chaque cycle de production se déroule dans des conditions optimales, limitant ainsi l’usure prématurée des moules. Pour obtenir une performance constante, le balayage thermique doit être surveillé de près : une homogénéité thermique mal gérée peut entraîner des déformations ou des fissures dans l’outil, réduisant considérablement sa longévité. Une maintenance moule rigoureuse, complétée par un calendrier de maintenance préventive, s’avère capitale pour prévenir les défaillances techniques et prolonger la durée de vie des équipements. Le responsable production injection doit alors veiller à intégrer ces pratiques dans chaque étape de fabrication, en sensibilisant son équipe à l’importance de l’analyse régulière des cycles et de la détection des variations de température. De cette façon, il est possible de minimiser les arrêts non planifiés et d’optimiser la rentabilité globale de l’atelier. Pour approfondir les bénéfices d’une expertise spécialisée en plasturgie dans la création d’outillages sur mesure et découvrir comment ces bonnes pratiques influencent positivement la robustesse moule, il suffit de cliquer pour lire davantage ici.

Gestion durable du cycle de vie

La gestion du cycle de vie des outils en plasturgie repose sur une stratégie globale, intégrant dès la conception des principes d’éco-conception pour minimiser l’impact environnemental. L’éco-conception vise à optimiser la gestion cycle de vie en sélectionnant des matériaux recyclables, en limitant les déchets et en anticipant la valorisation matière en fin d’usage. La traçabilité outils joue un rôle central : elle permet de suivre chaque composant tout au long de sa vie, facilitant ainsi son identification lors du recyclage plasturgie ou de la réutilisation.

Dès l’étape de conception, des outils informatiques et des bases de données spécifiques sont utilisés afin de garantir une traçabilité sans faille. Cela permet de documenter précisément l’origine, la composition et les modifications apportées à chaque outil. La gestion cycle de vie inclut également des audits réguliers, menés par des responsables développement durable, pour vérifier le respect des standards environnementaux et évaluer la performance des solutions d’éco-conception mises en œuvre.

L’utilisation de matériaux innovants, facilement recyclables ou issus de sources renouvelables, s’intègre naturellement dans cette démarche. En fin de parcours, les outils sont orientés vers une valorisation matière qui consiste à transformer les composants usagés en nouvelles ressources pour la fabrication d’objets plastiques, réduisant la consommation de matières premières vierges. Le recyclage plasturgie devient alors un levier puissant pour limiter les impacts négatifs sur l’environnement, tout en assurant une continuité dans l’utilisation des ressources.

Un aspect souvent mis en avant par le responsable développement durable concerne le bilan matière, concept désignant le suivi rigoureux des flux de matériaux tout au long de la vie des outils. Ce bilan permet de mesurer précisément la quantité de matière mise en circulation, transformée, réemployée ou éliminée. Grâce à cet outil d’analyse, il devient possible d’optimiser encore davantage la gestion cycle de vie et de renforcer les engagements en faveur d’une production plus responsable et circulaire dans le secteur de la plasturgie.

Articles similaires

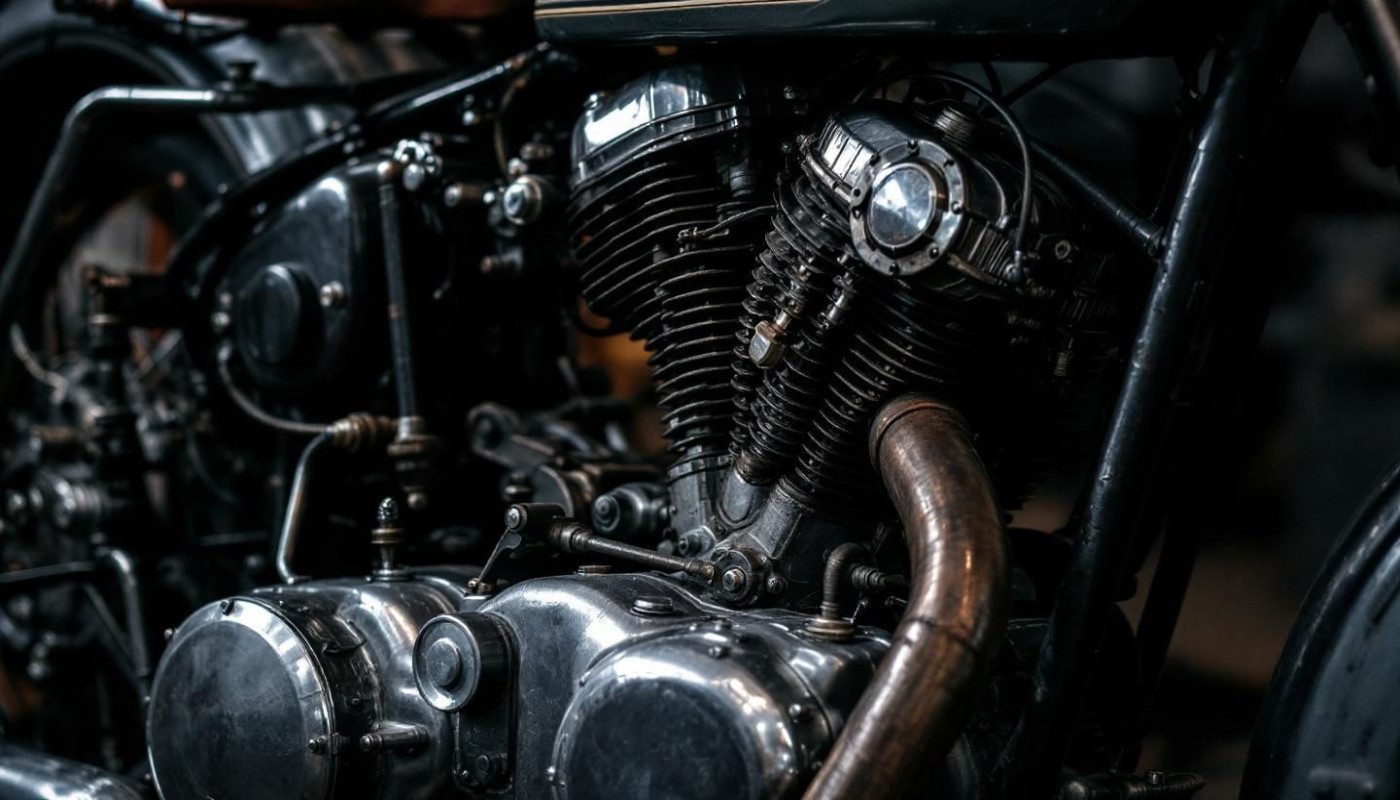

Techniques avancées pour prolonger la vie de votre moto

Quelles innovations récentes transforment les serrures de haute sécurité?

Comment les RPG HD-2D réinventent-ils les classiques du genre ?

Comment les caméras espion peuvent renforcer la sécurité à domicile ?

Découverte des dernières tendances dans le monde des médias numériques

La domotique et la sécurité des données personnelles risques et solutions

Exploration des innovations dans la création de logos et d'images par IA

Les wearables de santé et fitness perspectives d'innovation et de marché

Techniques modernes de débouchage de canalisations pour efficacité optimale

Les meilleures stratégies de contenu pour les bannières de montgolfières publicitaires

Les quartiers de New York les plus propices à l'innovation et à la créativité scientifique

L'évolution de l'enregistrement des entreprises : analyse des documents numériques

L'influence du changement climatique sur la production de champagne

Innovation dans la peinture anti-chaleur : qu'attendre du futur

L’application de la technologie dans le développement des vernis à ongles 2021

Les applications pratiques du calcul de l'aire d'un triangle dans divers domaines

Tout savoir sur le système d’alarme de maison